在现代化油田生产中,实时数据监采系统是保障油气田高效、安全、平稳运行的核心神经中枢。它通过集成先进的传感技术、通信网络与软件应用,实现了对生产现场设备状态、工艺流程参数、安全环境指标的全面、连续、远程监控与数据采集。下面,我们将详细介绍该系统的总体设计理念及其关键的软件组成与功能。

一、 系统总体设计

采油厂实时数据监采系统的设计遵循“数据驱动、集中监控、智能预警、协同管理”的原则。其架构通常分为三层:

- 数据采集与传输层(现场层): 这是系统的基础。通过在井口、计量间、联合站、配电站等关键节点部署各类传感器(如压力、温度、流量、液位传感器)、智能仪表和RTU(远程终端单元),实时采集生产数据。这些数据通过工业以太网、无线专网(如4G/5G)、光纤或卫星通信等方式,稳定、可靠地传输至中心服务器。

- 数据处理与存储层(平台层): 这是系统的“大脑”。部署在数据中心或云平台上的实时数据库和历史数据库,负责接收、清洗、校验和存储海量的实时与历史数据。数据处理引擎对原始数据进行计算、统计、压缩和归档,为上层应用提供高质量的数据服务。

- 应用服务与展示层(应用层): 这是系统与用户交互的界面。基于平台层提供的数据服务,开发各类功能丰富的应用软件,通过Web浏览器、桌面客户端或移动APP,为生产管理人员、技术人员和决策者提供直观的数据可视化、报警管理、报表分析等工具。

二、 核心应用软件服务功能介绍

应用软件服务是系统价值的直接体现,它将底层数据转化为 actionable insights(可执行的洞见)。主要功能模块包括:

- 实时监控与可视化:

- 工艺流程图(P&ID)动态展示: 在仿真的全厂或单站工艺流程图(P&ID)上,关键设备的运行状态(启/停)和过程参数(压力、温度、流量等)以数值、颜色、趋势曲线等形式实时、动态更新,一目了然。

- 视频监控集成: 与工业电视系统联动,在监控画面中可一键调取关键区域的实时视频,实现“数据+画面”的双重印证。

- 电子地图总览: 基于GIS地图,显示全厂所有站点、单井的分布位置,并用图标颜色标识其运行状态(正常、预警、报警),便于宏观调度。

- 报警与事件管理:

- 智能预警与报警: 系统允许用户为每个监测点设置多级报警阈值(如预警、高报、高高报)。当数据越限时,系统通过屏幕闪烁、声音、短信、APP推送等多种方式即时通知相关人员。

- 报警溯源与分析: 记录所有报警事件的发生时间、值、确认人及处理过程,支持按时间、区域、类型等进行查询和统计分析,辅助查找故障根源。

- 历史数据管理与分析:

- 趋势曲线分析: 用户可任意组合多个变量,绘制其历史趋势曲线,进行对比分析,研究参数间的关联性,用于工况诊断和工艺优化。

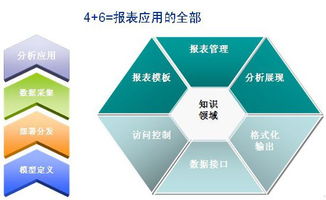

- 数据报表服务: 系统自动生成日、周、月、年等周期性生产报表(如产液量、产油量、用电量、设备运行时数等),并支持自定义报表格式与内容,一键导出为Excel或PDF格式。

- 数据深度挖掘: 高级模块可集成机器学习算法,对历史数据进行模式识别和预测分析,如预测设备故障、产量趋势等。

- 生产管理与优化:

- 设备资产管理: 建立关键设备(如抽油机、输油泵、压缩机)的电子档案,记录其运行参数、维修历史、保养周期,实现预防性维护。

- 能耗监控与优化: 对全厂的电力、水、气等能耗进行分项计量与监控,分析能耗构成,为节能降耗提供数据支持。

- 生产调度指挥: 基于实时产量、库存、外输流量等数据,辅助调度人员做出科学的排产和调度决策。

- 系统管理与安全:

- 用户权限管理: 建立严格的角色权限体系,不同岗位的人员只能访问和操作其权限范围内的数据与功能,保障数据安全。

- 系统日志审计: 记录所有用户的关键操作日志,满足安全审计要求。

- 冗余与容灾: 软件层面支持集群部署和负载均衡,确保系统在部分硬件故障时仍能持续提供服务。

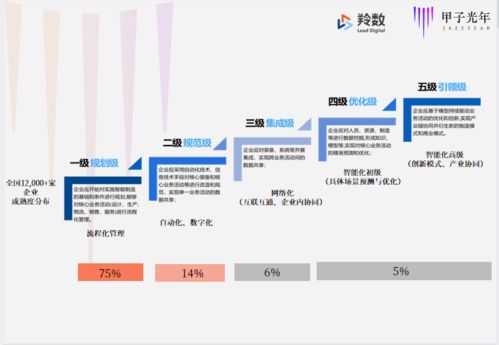

一个设计精良、软件功能完备的实时数据监采系统,不仅将采油厂的生产运行状态从“看不见、摸不着”转变为“看得见、管得住”,更是迈向数字化、智能化油田的基石。它通过数据整合与深度应用,显著提升了生产效率、安全水平和决策的科学性,为油田的降本增效和可持续发展提供了强大动力。